В процессе производства сальниковый компенсатор проходит несколько стадий: формирование заготовок, выточка патрубков, сварка элементов, сборка и проверка качества. Производство сальниковых компенсаторов осуществляется в полном соответствии с типовой конструкторской документацией, согласно технических условий завода изготовителя и технического задания Заказчика. В нашей статье подробнее рассмотрим такой процесс, как сборка сальниковых компенсаторов.

В процессе производства сальниковый компенсатор проходит несколько стадий: формирование заготовок, выточка патрубков, сварка элементов, сборка и проверка качества. Производство сальниковых компенсаторов осуществляется в полном соответствии с типовой конструкторской документацией, согласно технических условий завода изготовителя и технического задания Заказчика. В нашей статье подробнее рассмотрим такой процесс, как сборка сальниковых компенсаторов.

Производство сальниковых компенсаторов

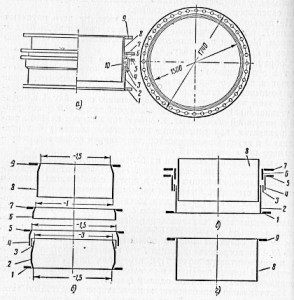

а — компенсатор, б — форма искажения при сварке, в — схема изготовления компенсатора, г — сборка внутренней обечайки с фланцем; 1, 5, 7, 9 — фланцы, 2, 4, 8 — обечайки, 3 — прокладка, 6 — сальниковое кольцо, 10 — сальниковая набивка

Производство сальниковых компенсаторов осуществляется заводами металлоконструкций, которые имеют современное оборудование для изготовления и проточки обечаек. Указанный процесс является довольно сложным, так как необходимо, не прибегая к механической обработке целого изделия, произвести равномерную проточку стенок обечайки, в соответствии с размерами указаны на чертежах. В компенсаторе, в соответствии с чертежом — кольцо 6 и внутренняя обечайка 8 должны свободно передвигаться вдоль оси без прикладывания больших усилий. Усложняется задача изготовления качественного компенсатора ещё и тем, что по окружности его имеется немалое количество неравномерно размещённых швов. Наружные элементы компенсатора в месте большей концентрации швов при внутреннем диаметре корпуса в интервале 1500-2000 миллиметров после сварки имеет усадку по диаметру до 3 миллиметров, при диаметре в интервале 2000-2500 миллиметров усадку до 4 миллиметров. У фланца данная усадка составляет 1,5-2 миллиметров.

Такой же величины усадку имеет и внутренняя обечайка. Сальниковое кольцо, обечайка которого производится из более толстого лист, усадку имеет от фланцевой приварки по окружности, в пределах 3 – 4 миллиметров.

Исходя из указанных данных, длину листов развёрнутых обечаек стоит увеличивать против размеров типовых проектов на величину усадок от поперечных швов и от сварки по окружности. К производству заготовок, к их сварке, а также при сборке сальниковых компенсаторов предъявляется список особых требований, главные из которых следующие:

- Допустимые отклонения размеров всех листовых заготовок для обечаек от проекта не должны превышать плюс-минус 2 миллиметра.

- Подвальцовка участков кольцевых листов должна выполняться тщательно.

- Между поверхностью подвальцованной части обечайки и шаблоном зазоры должны быть не более одного миллиметра.

Фланцы должны быть обработаны специальным образом: плоскость проточена, у которой фланец соприкасается с соседним элементом, и внутренний диаметр должен быть расточен. При отсутствии оборудования для проточки, следует изготавливать фланцы с особой тщательностью, путём вырезания сегментов на плазменной резке и сборке с последующей сваркой, правкой в вальцах и сверлением отверстий.

Сборка сальниковых компенсаторов

Сборка сальниковых компенсаторов осуществляется в соответствии с чертежами, технической документацией в следующем порядке.

Компенсатор сальниковый состоит из некоторого количества цилиндров (обечаек), которые помещены друг в друга с небольшим зазором между стенками. Главная часть компенсатора – обечайка ступенчатая с 2-мя фланцами (деталь №1, 2, 3, 4, 5). В неё входит кольцо (деталь №6, 7), которая служит для того, чтобы уплотнить обечайки специальной сальниковой набивкой. Внутрь 1-ой обечайки и кольца помещают обечайку 8 с приваренным фланцем 9. Обечайка плотно обматывается сальниковой набивкой 10. При помощи фланцев №1 и 9 компенсатор прикрепляется к трубам. При удлинении трубопровода обечайка 8 имеет свойство перемещаться вдоль его оси. Кольцо и внутренняя обечайка имеют по одному фланцу.

Сначала прихватками соединяют продольные кромки кольца 6 и обечайки 2. После сварки стыков на листогибочных вальцах детали прокатывают до получения правильной окружности. Обечайка и кольцо после этого подвергаются дальнейшей сборке. На них одеваются и прихватываются фланцы. Устанавливается обечайка 4 и прокладка 3, а также надевается фланец 5. Потом производится накладывание кольцевых швов ступенчатой обечайки для деталей скрепления 1-5 и к кольцу сальниковому 6 приваривается фланец 7.

Контроль качества при производстве сальниковых компенсаторов

Сборщикам необходимо осуществлять зачистку продольных на сваренных деталях, удаляются заусенцы и брызги, а также испытывают швы на герметичность пробой мел-керосин. При этом снаружи швы закрашиваются меловым раствором, что приготовлен на воде со столярным клеем. После высыхания мелового раствора все швы с внутренней стороны обечайки обильно смачивают керосином. Если на закрашенной поверхности сваренных деталей не проявились пятна от проникновения керосина, то швы плотные. В случае проявления пятен, дефектные места вырубаются и вновь завариваются. Исправленные места испытываются повторно керосином.

После удаления не плотностей в швах сальниковое кольцо опускают в ступенчатую обечайку. Не меняя положения вертикально собранного компенсатора, заводят внутреннюю обечайку 8, у которой продольный шов не заварен.

После этого осуществляют проверку соблюдения зазора, в соответствии с проектной документацией, между внутренней обечайкой и наружными элементами и при положительных результатах ставят прихватки на продольном стыке внутренней обечайки. Масляной краской снаружи всех элементов накладывают продольные линии, что фиксируют их взаимные положения. Внутренняя обечайка извлекается из компенсатора, на нее одевается фланец, проходит сварка кольцевого и продольного швов. Шов продольного стыка зачищается снаружи, и внутренняя обечайка устанавливается в компенсаторе в соответствии с проектными чертежами. Затем ставят болты, которые удерживают сальниковое кольцо.

Если Вы хотите уточнить дополнительную информацию или разместить заказ, Вы можете сделать это с помощью формы «Отправить заявку» или по другим координатам на странице Контакты.